- 專欄

文章專區

2025-02-06電池如何帶動電動車的進化? 電動車電池的技術大突破

662 期

Author 作者

程敬義 | 中央大學化工學士、美國楊百翰大學博士、明尼蘇達大學博士後。曾任職於美國及臺灣的電池公司,臺灣有量科技創辦人,現任元朗投資顧問。

Take Home Message

• 電動車自20 世紀初開始發展、在過去因電池能量密度遠低於汽油,導致續航力不足而敗給汽車。直到鋰離子電池發展後,才逐漸有了競爭力。

• 1859 年鉛酸電池問世,但成為電動車使用的二次電池,而後又陸續出現鎳鎘、鎳氫電池、鋰離子電池,電池的能量密度與循環壽命也不斷提升。

• 電池安全性是電動車發展的關鍵。針對熱失控風險,業界採用多重保護措施,包括電路保護板、阻燃外殼、改良電解液等,使現代電動車安全性不亞於汽車。

自工業革命以來,數百年的碳排放對當今氣候帶來顯著影響。大氣環境持續增溫、極端氣候出現的頻率加速,此情況在汽車開始大行其道的20 世紀後半更加明顯。

汽車所使用的石化能源是由過去地球上的生物在億萬年間的光合作用下,吸收空氣中的碳元素而沉積,也造就了今日適合人類居住的低碳大氣環境。根據近代各種科學數據顯示,人類如果持續使用石化能源,將逐漸使現在的大氣環境改變回過去――回到充滿著含碳氣體,人類無法生存的大氣環境。

汽車與電動車的競爭

在21 世紀,人類無法避免生活型態的轉變,全面地將能源轉換至非碳電能,並以綠色載具的電動車逐漸取代汽車。電動車的回歸暗示著人類逐漸覺醒、邁向零碳排放,同時也是維護大氣環境的一項重要的永續行動。為什說是回歸呢?電動車及汽車均出現在19 世紀末,不過電動車的研發歷史略早於汽車。電動車初期的電力是由地下埋設或是高空架設的供電系統供應,隨著19 世紀末電池產業逐漸成熟,無軌無線、以電池供電的電動車也逐漸被開發。電動車和汽車的組成架構除了動力系統外,基本上大同小異。而動力系統大致上包含能量儲存、能量補充、動力轉換、動力控制四項結構。

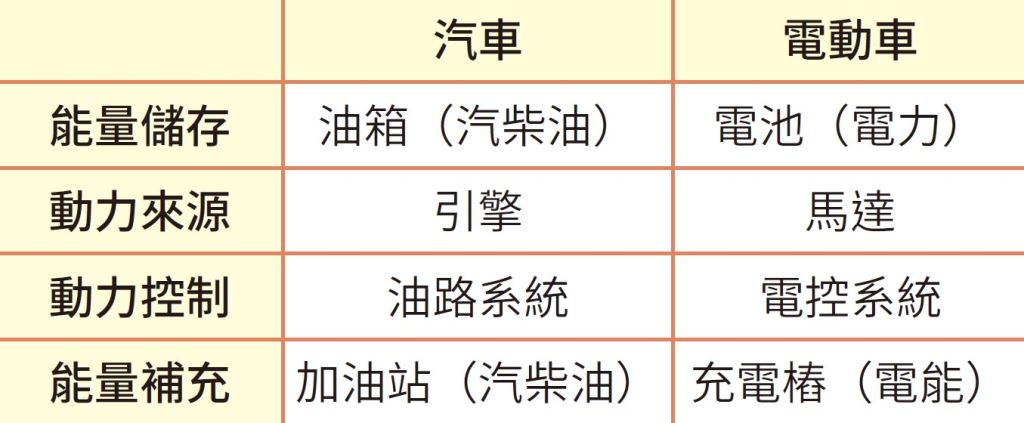

20 世紀初期電動車與汽車的競爭中,電動車僅在「能量儲存」項目落後,其他方面皆具備了技術優勢和使用方便性(表一)。但由於汽車的汽柴油及油箱能量儲存,為同重量電池的600 倍能量,約為47 百萬焦耳/公斤(MJ/kg)和 0.08 ~0.12 MJ/kg,縱使汽車所使用的內燃機受限於熱力學卡諾循環(Carnot Cycle)〔註〕效率限制,導致它的能量利用效率極低(約4%),但汽車的實際有效行駛里程仍為當時電動車的15 ~ 25 倍。於是汽車挾著里程上的壓倒性優勢,成為20 世紀四輪車輛市場的主流,而電動車的身影逐漸減少。

〔註〕蒸汽機、內燃機或壓縮機利用氣體因膨脹或壓縮,而吸收或放出能量的循環。

表一|汽車和電動車的動力系統比較

(資料來源:作者提供)

隨著20世紀末電池及材料技術的大幅進步,開發出二次鋰離子電池(簡稱二次電池),電池能量密度因而有了級數上的增長,電動車的有效行駛里程也大幅提升。進入後21 世紀後,二次高能鋰電池漸趨成熟,使電池的安全性及能量密度再次躍進,也讓電動車能夠直接與汽車競爭,甚至逐漸取代汽車。以下將為讀者詳細介紹二次電池、二次高能鋰電池。

電動車電池技術的改變

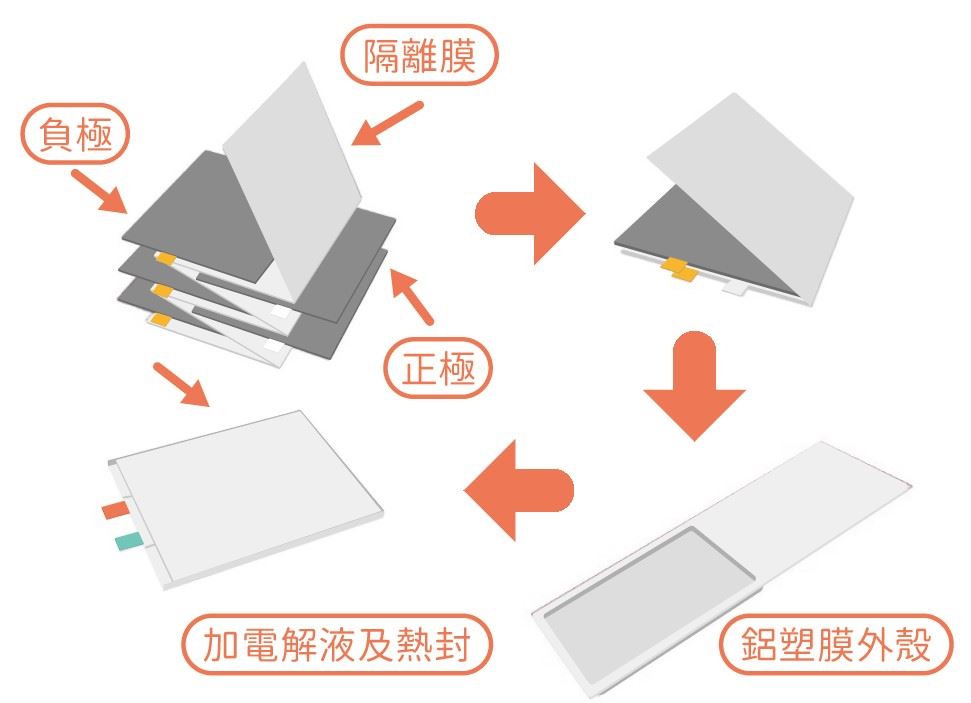

電動車的二次電池其實就是一個可逆(可往返)、需要使用外加電路的電化學反應器,且在可逆反應的往返過程中,能直接吸放電能。二次電池的基本結構可分為正極材料、電解液、隔膜、負極材料和外殼(圖一)。電解液和隔膜居中,隔膜可將負極材料和正極材料分隔開來,物理性隔離及電性的絕緣能避免兩者因直接接觸而發生反應(也就是內部短路)。離子導電的電解液則可以透過電化學的巧妙設計,將反應中的離子途徑和電子途徑分開,與外電路形成完整的導電迴路,並將導電迴路中的外部電路電阻與電池內部電阻的比例極大化,使得反應產生的絕大部分能量,能經由電子以電能的形式釋放到外電路。此種形式的電能釋放效率大於70%,遠超過汽柴油在現代引擎內燃燒後轉換成動能的效率(20 ~30%)。

圖一|二次電池的基本結構

(資料來源:作者提供)

鉛酸電池(Adobe Stock)

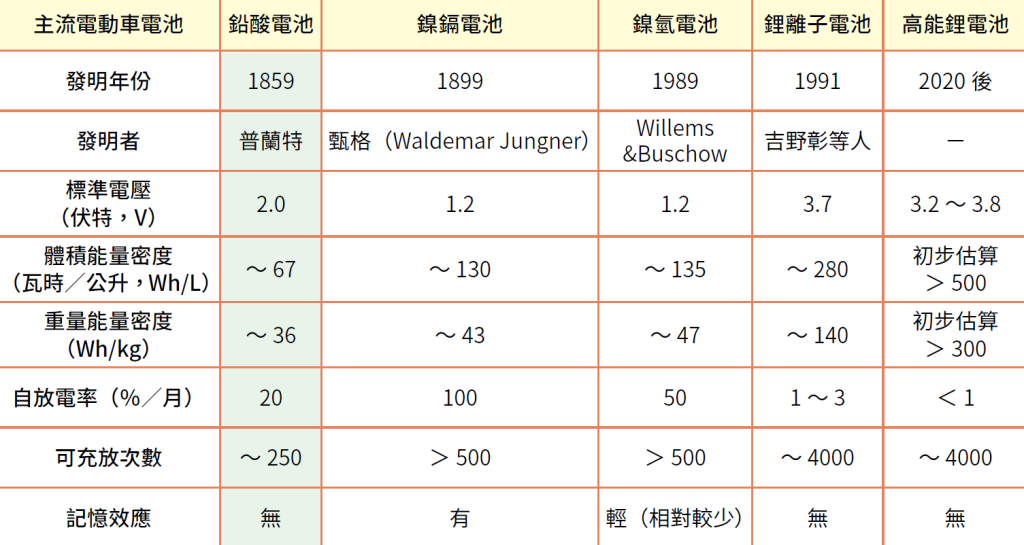

1859年,法國物理學家普蘭特(Gaston Planté)發明了第一個二次電池――鉛酸電池,它目前在二次電池的市場占有率最高。目前所有電動車電池的技術研發都依循增加能量密度及壽命的路線發展。若以鉛酸電池現有能量密度約36 瓦時/公斤(Wh/kg)做比較,使用後來發明的鹼性電解液的鎳鎘電池及鎳氫電池,能量密度則可增加40%,約為45 Wh/kg;而使用有機溶劑電解液的鋰離子電池,能量密度則能夠増加約三倍,約為140 Wh/kg,循環壽命更是鉛酸電池的16 倍,高達4000 次(表二)。

表二 | 主流電動車電池的發展及比較(資料來源:作者提供)下個世代的高能鋰電池,則需要朝向保有二次電池安全性,以及使電池能量密度加倍的角度來研發。目前的兩大研發方向,第一是使用更輕的矽負極和高鎳或高錳的正極,以增加能量密度,並使用阻燃或不燃的電解液,改善現有鋰離子電池的安全性。第二是以鋰金屬和固態電解質,例如陶瓷金屬氧化物、硫化物、有機高分子等組成固態鋰電池,直接達成高能量密度與安全的訴求。前者的優勢在於可直接銜接現有的生產製造體系,易於實現電池的量產,中國企業在此部分穩居龍頭地位,但是在確保安全性方面仍是個挑戰。後者則有著較高的能量密度理論值和安全性,日本企業在研發方面處於領先地位,但也面臨到大電池量產的嚴峻考驗。中國及日本汽車企業皆計畫將在2030 年前的量產車中搭載高能鋰電池,使電動車的續航里程可超過1000 公里。儘管兩國誰能勝出尚無定論,但未來五年的量產準備將會是一大關鍵。

如何確保電動車電池的安全性?

正如汽車主要的安全考量是避免汽油油箱燃燒,電動車則是避免電池的熱失控。所謂的電池熱失控(thermal runaway)是指在電池中因為各項物理性破壞(例如刺穿、壓毀、撞擊、高溫環境),或是內部化學性反應(例如過度充放電、外部短路、電池老化)而造成嚴重的內部短路,使得電池瞬間在內部放出大量的能量,導致電池本身發熱、起火、爆炸所形成的狀態。由於二次鋰電池的能量密度最高,因此它的潛在熱失控危險性也會最高。

若仔細分析鋰電池的熱失控,會發現它是一連串的連鎖反應。首先是電池短路或是環境過熱,使得電池溫度升高到約100℃。此時負極表面的保護層會分解和放熱,將電池溫度上升至約150℃,造成電解液開始出現放熱的分解反應,使電池溫度持續升高到200℃。而後電解液和正極反應並放熱,進一步將溫度拉高300℃。最後是整體電池內部包含負極、隔離膜、正極在內,會和電解液形成激烈的燃燒反應,最終形成熱失控。從理論來看,只要能中斷熱失控連鎖反應中間的任一階段,就能使反應難以持續進行,溫度也可以逐漸下降,熱失控就會受到控制。

為了確保電池不發生熱失控,廠商在製造時會針對鋰電池熱失控連鎖反應的不同階段,規劃各種安全措施。從鋰電池的外部安全裝置,例如電路保護板,用以控制充電及放電電壓,避免電池因過充或過放而受損或起火,並在電池過溫時發出警告。而電池組的阻燃防爆外殼,也可用以延滯火勢及爆炸。再到內部電池的改進,例如在電解液中加入含磷或氟的阻燃劑,使電解液不易自燃。使用在高溫時孔洞會閉鎖的隔離膜,以阻止在電池內發生短路時離子的傳導,還可以提高正極材料的穩定度,降低分解反應所釋放的熱量。或是使用不容易點燃的材料,像是負極以陶瓷金屬氧化物取代石墨,或使用固態電解質,例如高分子電解質、陶瓷電解質,或是硫化鋰電解質,以取代液態易燃的電解液。有了種種安全上的改善,21 世紀的電動車在安全性上已不亞於汽車了。

近40 年來,隨著二次電池在安全性及性能不斷進步,它在我們日常生活中已不可或缺。二次電池應用從各類電子產品,滲透到中大型的電動車與儲能櫃,且市場與產業規模也逐年快速成長,形成更多研發投入的良性循環。在可預見的將來,電動車的里程將能超過1000 公里,它的安全性更可超越汽車。屆時電動車的發展將再無障礙,21世紀即將成為電動車世紀。